【本溪日報】為傳統制造業插上5G翅膀——本溪工具股份有限公司在高新區數字化轉型樹立智能制造標桿的故事

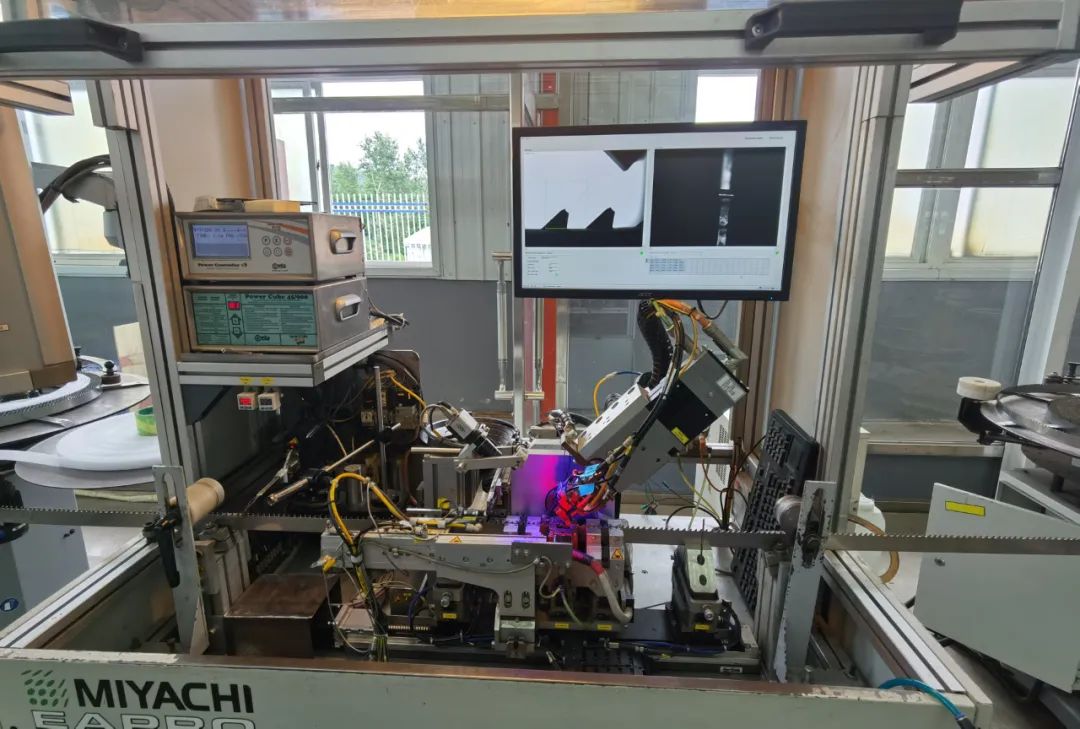

1.6毫米的合金珠,按照設定好的程序,通過機械手焊接在3毫米距離的鋸齒上,并將焊接位置上的誤差嚴格控制在0.1毫米內,且整個精細的操作過程被系統程序全程監控,而這只是高精度硬質合金帶鋸條生產車間的龐雜工藝中焊接鋸齒的過程。更令人難以置信的是,擁有數十臺精密設備的車間只需要兩名員工就可以完美操作,強大的智能制造只是智慧工廠的一個縮影而已。

當記者走進本溪工具股份有限公司(以下簡稱本溪工具公司)現代化的工業園區,一臺臺先進的機電設備、一輛輛無人運輸叉車、性能卓越的5G智能系統,讓人體驗到本溪工具公司飛速發展的節奏,更真切地感受到了這家智能制造企業跳動的脈搏。

作為一個有著69年歷史,專業研發生產復合鋼帶、雙金屬帶鋸條、高精度硬質合金帶鋸條等切削工具的本土老牌企業,近年來,在智能制造領域,本溪工具公司在聯線生產、智能設備引進與升級方面進行了很多探索,生產設備的柔性生產能力、人員的柔性適應能力得到了釋放。目前,本溪工具公司借助5G技術平臺、專業、智力、技術等優勢,結合自身的基礎、儲備等優勢,深度對接,重點規劃、設計,在設備聯網、MIS系統、邊緣計算及切片技術應用、視覺識別檢測技術、智慧物流管理等方面,發揮優勢,將項目打造成具有較大影響力的標桿,為以后自身及其它中小企業推進更多智能制造項目提供廣泛借鑒。

5G智能車間

發展:創新是企業崛起之翼

1953年,國營本溪工具廠成立,作為本溪工具公司的前身,當時的工具制造產業成為了我市的優勢產業。上世紀六七十年代,本溪工具廠所生產的工具種類多樣,品牌也得到當時市場的極大認可。不過也正是由于產品種類過于繁雜,使得生產成本增加。而且隨著計劃經濟的結束,“訂單”也隨之消失,本溪工具廠面臨著重重困難。

1998年,本溪工具廠開始轉制,600多位員工齊心協力,共同出資組建新公司,從“大鍋飯”變為“自助餐”,并開始“兩條腿”走路,以生產往復鋸和帶鋸條的研發為主。“1986年引進的進口設備,生產過程并不穩定,一些工藝并不適合國內市場使用。為此,我們根據國產的機床設備,與進口設備相融合,取二者的優點設計出了更穩定的設備。”據本溪工具公司一位負責人介紹,經過多年的技術創新公司積累了多項專技術,使帶鋸條產品得到了長足發展。同時通過公司制改革,使員工更有積極性,工作干勁更足,生產效率大大提高。

2009年,本溪工具公司迎來了新的轉折點,根據城市發展與經濟市場的長遠規劃,本溪工具公司告別了地工路的老廠區,重新將起點定位在了本溪高新區。“在這里,無論是營商環境還是地理位置,都非常適合企業的發展,特別是在項目對接上,高新區相關職能部門的工作人員積極幫助接洽,促進企業穩步快速發展。”本溪工具公司副總經理夏長生說道。

多年來,本溪工具公司堅持走“先求最好,后求最大,再求最強”的科技強企之路,內設省級企業技術研發中心,研發費平均年投入近千萬元,已獲自主知識產權專利技術29項,其中發明專利3項、實用新型專利26項;工業互聯網軟件著作權15項。引進一系列先進的加工設備,為產品技術上檔次奠定了穩固的基礎,有效地提高了工藝裝備水平和帶鋸條的加工精度。據介紹,帶鋸條是金屬切割加工必備的高效刀具,被喻為“工匠之手”,主要用于切割各種鋼材和有色金屬,帶鋸條的優越性體現在具有切割精度高、表面質量好、切割效率高等特點,廣泛應用于機械制造、模具加工、軌道交通、大型鍛造、航空航天等制造領域。本溪工具公司生產的雙金屬帶鋸條和高精度硬質合金帶鋸條已成為中國市場的主流產品,并且遠銷包括俄羅斯、波蘭、印度等國家和地區。

智能碼垛機

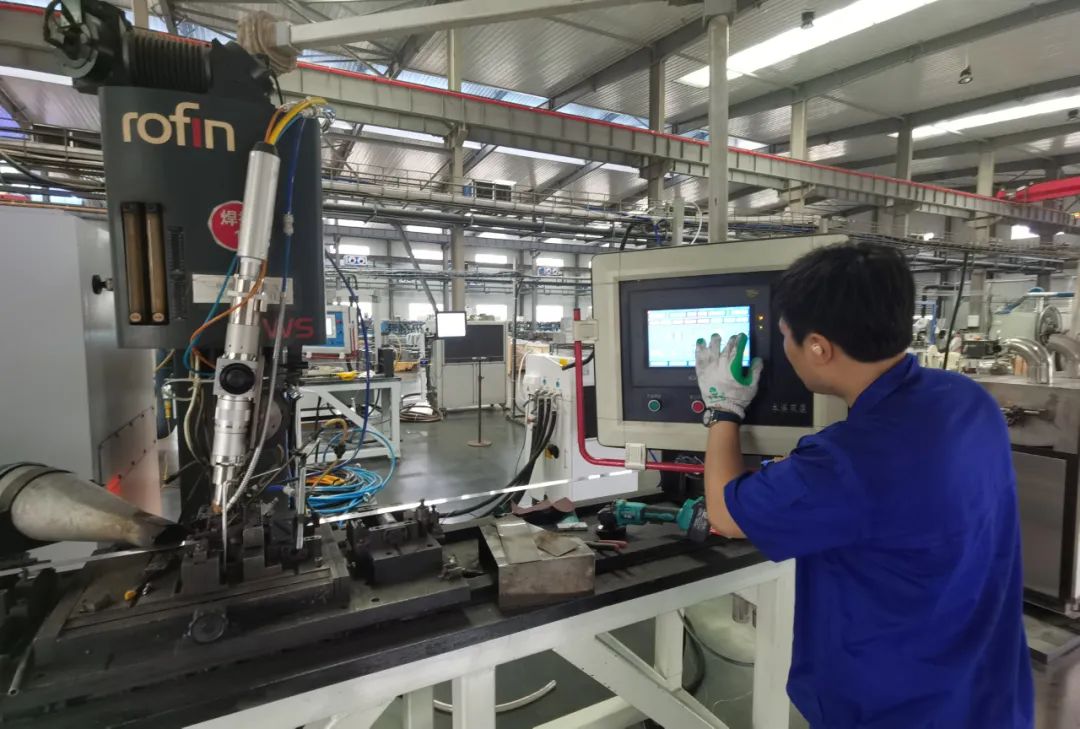

激光焊機

蝶變:智慧新工業大有可為

“我們制造帶鋸條,越是高質量、嚴要求的產品,對工廠軟硬件的穩定性要求也是極高,設備運行一旦出錯,損失非常大。”夏長生表示,特別是在管理上,過去多為人工手工填報,工作效率低、匯總時間長,而且產品出現問題后,需要較長時間才能找到原因,沒有統一的管理系統,準確性難以保證,反映的管理數據都是以固定周期進行上報,有一定滯后性,不能及時發現問題解決問題。

“企業必須要對管理系統進行改革。”這是本溪工具公司管理者下的最大的決心。在經過信息化改革解決原有手工統計、單獨匯總、重復數據等管理痛點后,在二維碼剛剛出現的時候,企業便率先應用了二維碼生產追溯MIS管理系統,將人、機、料、法、環的傳統管理方法實行數字化轉型,而最顯著的結果就是企業生產效率顯著提高,物料流轉加快,并提高了資金周轉效率;管理數字化后,對發生的問題可以及時追溯,并發現根源出現的關鍵點,數字化可視化融入到管理的各個方面。

信息化、數字化改造是智能化的基礎,實現智能化必須先進行信息化數字化的改造工作。本溪工具公司在智能化改造過程中主要應用的是RFID和5G技術,主要體現在邊緣計算及切片技術應用、視覺識別檢測技術、智慧物流管理等方面。通過5G的邊緣計算及切片技術,對數據進行分流,實現敏感數據不出廠,保證數據的安全性,同時減少公網資源占用,提高內部數據處理能力;產品質檢上,設備運行實時監控,配合設備的智能管理系統,實現無人值守生產線,提高產品質量,減少人為因素產生的缺陷;對勞動強度大的工序進行智能機械人升級改造,運用5G機器人、無人叉車等設備減少工人的體力勞動,同時提高生產效率。對原有倉庫進智能化升級改造,建成智能化立體倉儲系統,對物料進行動態管理,提高工作效率,減少庫存積壓,加快交貨期。

自引入5G后,人工智能等新技術就有了用武之地,加上其高速、穩定的性能,切實滿足了智能制造的需求,解決了企業在產業數字化轉型升級中面臨的技術和管理升級難題。

鑲嵌焊機

高精度磨床

未來:“智造”新高度新水平

如今,本溪工具公司生產流程已經從“制造”轉變為“智造”:幾十萬個數據的處理結果可以清楚掌握生產流程、提高生產過程的可控性、減少生產線上人工干預、即時正確地采集生產線數據,以及合理編排生產計劃與生產進度。

“在建設智能工廠過程中,信息技術與帶鋸生產工藝最本質環節高度融合,推動了生產運行管理的變革性提升。”從工作人員口中,記者了解到,企業目前還開發了“客戶端APP管理平臺”,實現客戶訂單手機操作,實時回傳訂單并與生產MIS系統對接,實現數據共享滿足客戶個性化需求。對駐外分廠開發了“駐外管理系統”,與總部系統同步,實現了遠程分單、遠程監控、遠程管理打破地域限制。

現在走進5G智能車間,大家會看到數十臺設備都在“自我作業”,削邊、焊接、退火、扎平、拉直,所有的生產工序,只需要很少一部分工人就能夠完成,且每人負責12臺設備操作。而在帶鋸條車間里,原來需要3、4個工人進行包裝成品的情況,早已經被一臺自動碼垛機代替,通過設置好程序的機械手將輥道上的成品料進行包裝,隨后整齊放到木托上,沒有絲毫的多余動作和失誤操作,極大的提高效率、節約成本、增加效能。以數據為例:2021年與上年同期比較,在場地、設備、人員不變的情況下,產量、銷量、收入各項目指標增漲20%,節約庫存資金350萬元,利潤增漲50%。

“目前,本溪工具公司致力于打造我市5G智能制造示范工廠,形成工業旅游園區,吸引更多想要投身于智能發展的企業者的目光。目前,示范工廠總投入8000萬元左右,繼續依托5G技術打造‘本工’智慧工廠。”夏長生告訴記者,在二期工程完成之后,經過一段實時的數據積累,管理系統的智能分析、智能控制會越來越精準,生產管理水平會越來越高,智能化的作用會發揮出無盡的力量,助力企業轉型升級,使企業生產效率、產能不斷提高,產品質量進一步提升,綜合能耗進一步降低,實現企業的轉型升級、低碳綠色發展。

本報記者 李嵬

詳見《本溪日報》6月29日七版